空压机管道是压缩空气系统中连接空压机、储气罐、干燥设备与终端用气点的重要部分。其设计、材质及安装质量直接影响系统效率、能耗及可靠性。合理规划的管道能够减少压力损失、降低泄漏风险并延长设备寿命。

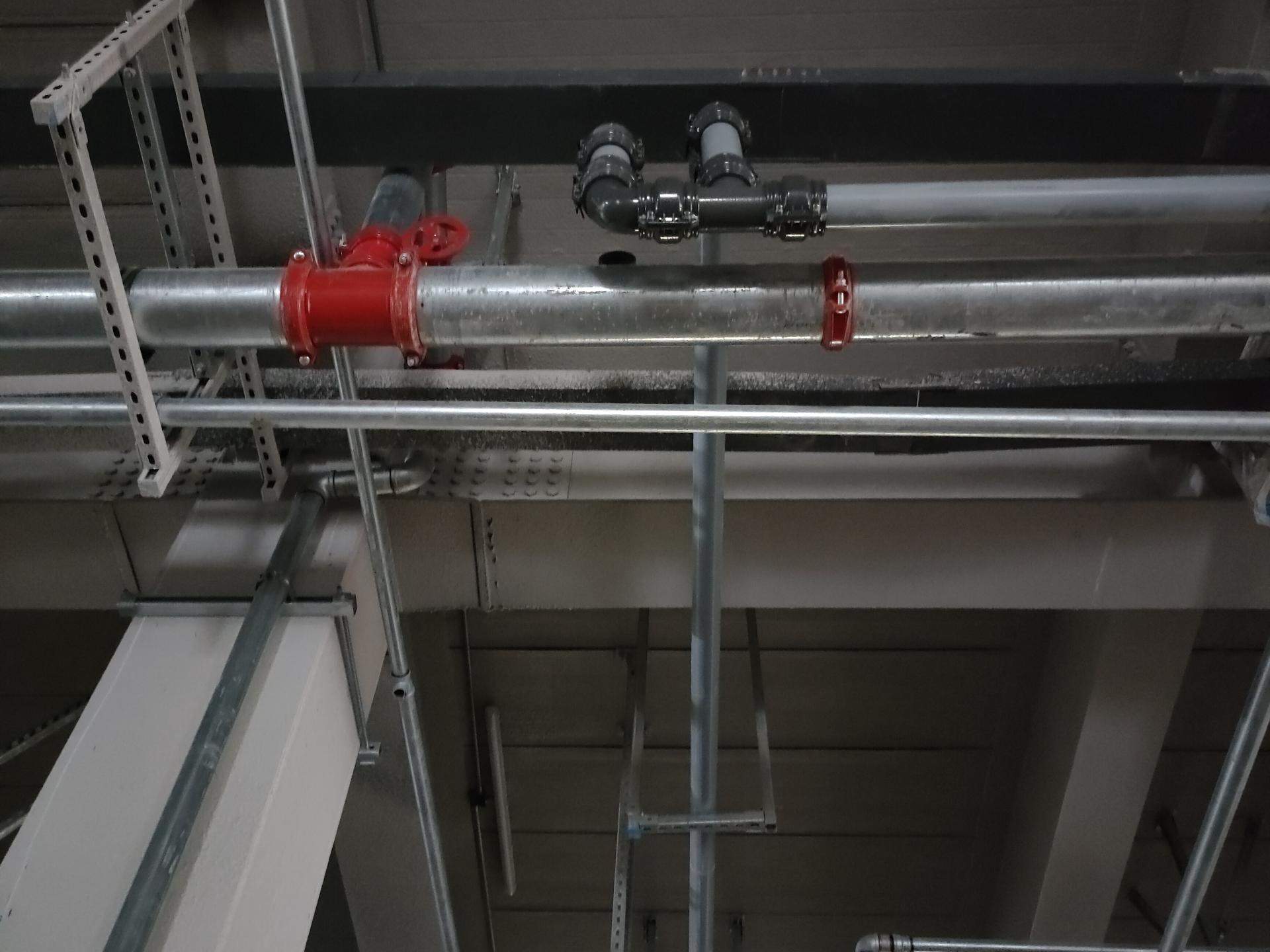

常见的空压机管道材质包括镀锌钢管、不锈钢、铜及铝合金。传统镀锌钢管成本较低但易腐蚀生锈,可能导致管道堵塞或污染压缩空气。不锈钢耐腐蚀性强,适合高湿度或洁净度要求高的环境,但成本较高。铜管导热性好且耐腐蚀,多用于小型系统或医疗、食品行业。铝合金管道是新型选择,重量轻、安装便捷且耐腐蚀,逐渐成为工业主流。

布局优化:主管道应呈环路布置,避免死端,确保气流分配均匀,减少压力波动。支管需从主管上方连接,防止冷凝水流入终端设备。

管径计算:依据最大流量、压力及允许压降(通常<0.1 bar)设计管径。管径过小会导致压降增大,增加空压机能耗;过大则增加初期投资。

坡度与排水:管道需保持0.5%-1%的坡度,并在最低点设置排水阀,及时排除冷凝水,防止腐蚀和污染。

安装时需避免急弯、缩径等可能引起湍流的设计,优先采用大弧度弯头。管道连接处应使用密封胶或特氟龙带确保气密性,定期检测泄漏(如超声波检测)。维护包括定期排水、检查腐蚀情况及清洁过滤器,避免积碳和杂质影响空气质量。

压力损失过大:多因管径不足或布局不合理,需重新计算管径或优化环路。

冷凝水积聚:检查排水阀是否正常工作,并确认管道坡度符合要求。

泄漏问题:定期检测接口、阀门等易漏点,及时更换密封件。

合理的空压机管道系统可显著提升能源效率(节能可达10%-20%),并保障用气设备稳定运行。设计阶段需综合考量流量需求、环境条件及长期维护成本,选择最适合的材质与方案。

本文标签: