对于长距离输送的压缩空气管道,减少压力损失是确保系统高效运行的关键。以下是一些具体的设计策略:

优化管道布局

- 直线路径选择:尽量选择直线路径,减少转弯和分支,以降低沿程摩擦和局部阻力。

- 减小弯头使用:减少不必要的弯头使用,特别是曲率半径较小的弯头,因为弯头的摩擦损失较大。

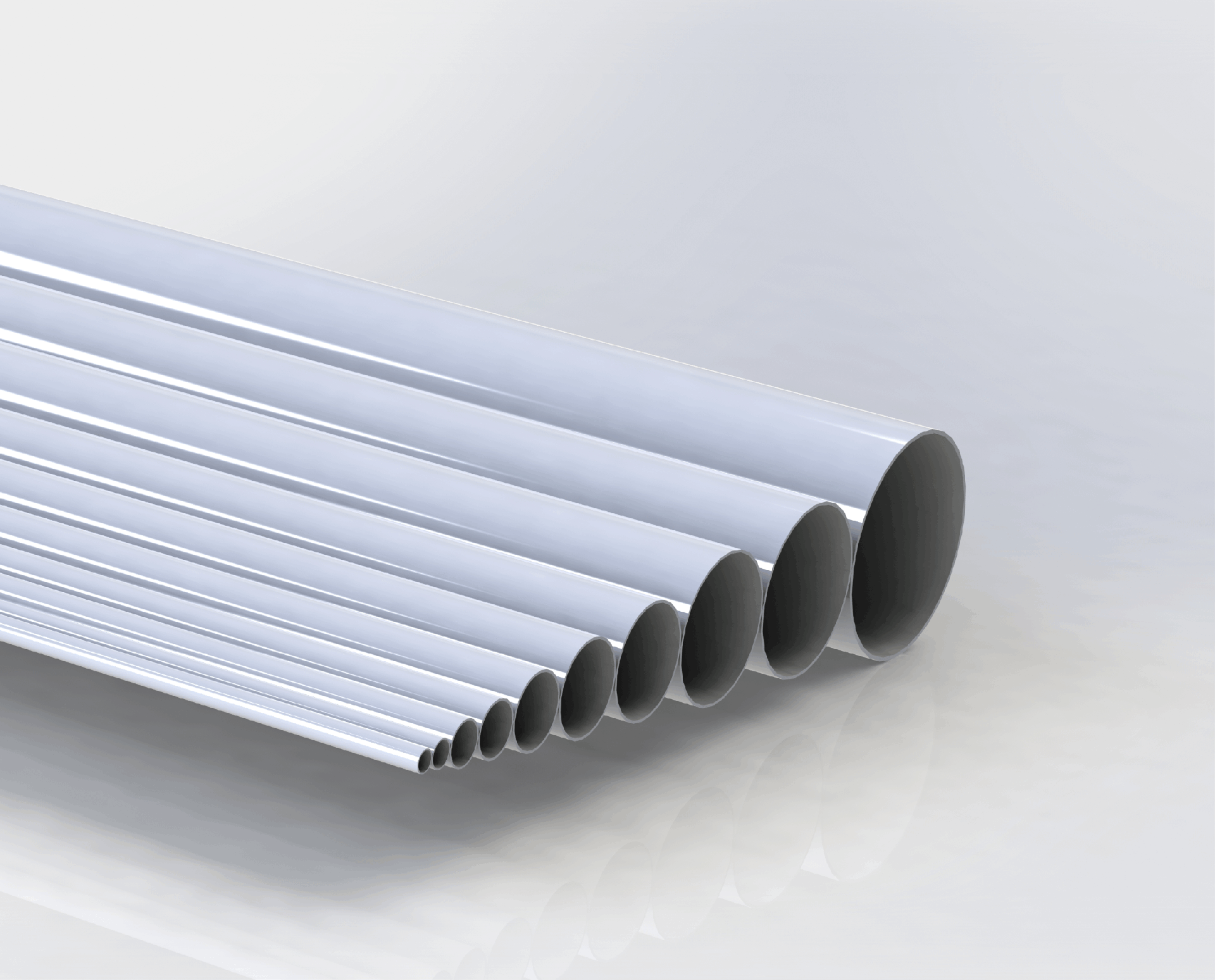

提升管道材料质量

- 选用低摩阻材料:选择具有低摩擦系数的材料,如不锈钢管、碳钢管等,这些材料通常具有较低的摩擦损失。

- 抗腐蚀处理:对管道进行防腐处理,尤其是对于暴露在外的部分,以防止腐蚀导致的壁厚减薄和压降增加。

控制管道直径

- 计算管压降:根据已知的管压降值,计算出合适的管道直径,以确保在工厂输气条件下的压力损失在可接受范围内。

- 合理分配流量:通过调整管道直径,平衡不同区域的流量需求,避免因流量过大而导致的压力损失增大。

减少附件使用

- 简化管道结构:尽量减少不必要的管道附件,如三通、弯头等,以降低系统的复杂性和压力损失。

- 优化连接方式:采用标准化的连接方式,如焊接或法兰连接,以减少因连接不当造成的额外压降。

实施有效的监测和管理

- 安装压力传感器:在关键位置安装压力传感器,实时监测管道的压力变化,以便及时发现并处理压力损失问题。

- 定期维护检查:对管道进行定期的维护检查,包括清洗、紧固松动的连接件等,以保持系统的正常运行。

考虑环境因素

- 适应环境变化:根据气候条件和地理环境的变化,调整管道的设计和运行参数,以适应外部环境的影响。

- 优化保温措施:对于长距离输送的管道,应采取有效的保温措施,以减少热损失,降低管道的温度差,从而减少压力损失。

提高设计标准

- 遵循安全规范:严格遵守相关安全标准和规范,如对管道壁厚、抗腐蚀性能的要求,以及安全阀和排污装置的设置,以防止压力超标和杂质积累可能导致的事故。

- 考虑经济性:在满足安全和效率要求的同时,也要考虑设计的经济效益,确保设计方案的经济可行性。

创新技术应用

- 采用新技术:探索和应用新的技术和方法,如智能控制系统、自适应调节技术等,以提高管道系统的自动化水平和运行效率。

- 优化设计软件:利用先进的设计软件进行管道设计和模拟分析,以提高设计的准确性和可靠性。

加强人员培训

- 专业培训:对操作和维护人员进行专业的培训,提高他们对管道系统的认识和应对能力。

- 经验分享:鼓励技术人员之间分享经验和最佳实践,不断提高整体的技术水平和管理水平。

总的来说,通过上述设计策略的实施,可以有效地减少长距离输送压缩空气管道的压力损失,提高系统的运行效率和安全性。同时,还应不断探索和创新,以适应不断变化的技术要求和市场需求。

本文标签: